İş parçası ve parça işleme işlemi ne olursa olsun, işleme veya çeşitli nedenlerden dolayı parçaların kendisinin çok fazla çapak ve işleme işaretleri gibi görünse de, bu işleme işaretleri mekanik parçaların uygulama kalitesi üzerinde büyük bir etkiye sahip olacaktır, bu nedenle onu çıkarmak için bilimsel bir yol kullanmak gerekir.

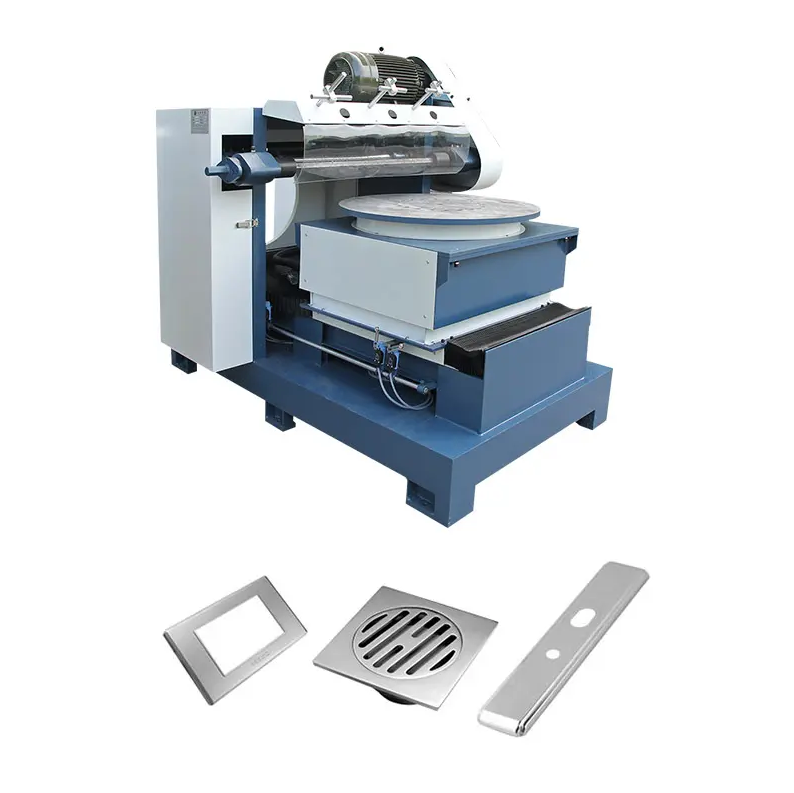

Bu çok önemli bir adımparlatma makinesi, parçaların yüzey hassas taşlamasını, çapak makinesinin ve parlatma hiçbir çarpışmasını uygulamak için, yüksek hassasiyetle atılan parçalar geometrik boyut doğruluğunu değiştirmez, iş parçasının yüzeyi ayna ışığına ulaşabilir. Görünüş ve hissi önemli ölçüde iyileştirilmiş, bazı manuel parlatma veya ithal parlatma ekipmanı parlatma etkisini elde edemez.

Parlatma Ekipmanı Uygulama Özellikleri: Profesyonel, küçük hassas parçaların her türlü metal ve metal olmayan malzemesini çapak, pahtan çapak, çapak pahlarına, cildi, paslanmaya, tahılın çıkarılması, hassas parlatma, ayna parlatma ve diğer teknik problemlere, dokunmadan parlatma, iş parçasının büyüklüğünü değiştirmeyin.

Parlatma Makinesi Kullanımı ve Avantajları: Mikro hassas işlemede yaygın olarak kullanılır Küçük parçaların çapak, uçma kenarı, köşeler, pas, soyunma, elektro -muamele ve iş parçası izlerinin çıkarılması, iş parçası yüzeyi parlak parlatma, ayna parlatma, vb. Özellikle bazı karmaşık şekil, mikro hassasiyet kısımları, özel, kolay deformasyon ince kolu, dar kollu parlatma problemi için uygun. Yaygın olarak kullanılan alanlar: Hassasiyet kaldırma Bozulma ekipmanı yaygın olarak kullanılmaktadır: makine üretimi, askeri havacılık, gemi yapımı, elektronik parçalar, enstrümanlar, ışık endüstrisi, saat parçaları, tekstil ekipmanı parçaları, otomobil parçaları, taşıyıcı aksesuarlar, taşıma endüstrisi, tıbbi ekipman, hassas parçalar, donanım damgası, elleçler, araçlar ve diğer endüstriler. Küçük ve orta boy hassas iş parçası çapak, sinek kenarı, pahlama, pas giderme, oksidasyon kabuğu çıkarma, işleme izleri, parlatma, ince parlatma, ayna parlatma ve diğer performansa önemli ölçüde iyileşti.

Gönderme Zamanı: Mar-20-2023